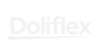

Opérations de Production (TRS/OEE) est la page qui vous donne une vision claire et actionnable de votre atelier : état des postes, OF non assignés, avancement, retards et KPI essentiels. En quelques secondes, vous savez quoi lancer, où ça bloque, et quelle action prendre pour tenir vos délais.

Ce que vous gagnez dès la première semaine

- Une vue claire de l’atelier (postes actifs, en pause, en maintenance, indisponibles).

- Des indicateurs simples à lire (TRS/OEE, utilisation, efficacité, ponctualité).

- Un pilotage “action → résultat” : assigner un OF, lancer une opération, enregistrer la production, tracer les pauses et les aléas.

Avant de démarrer : étapes GPAO indispensables (postes, BOM, OF)

Pour utiliser pleinement “Opérations de Production”, il faut d’abord structurer vos données dans Dolibarr (logique GPAO standard) :

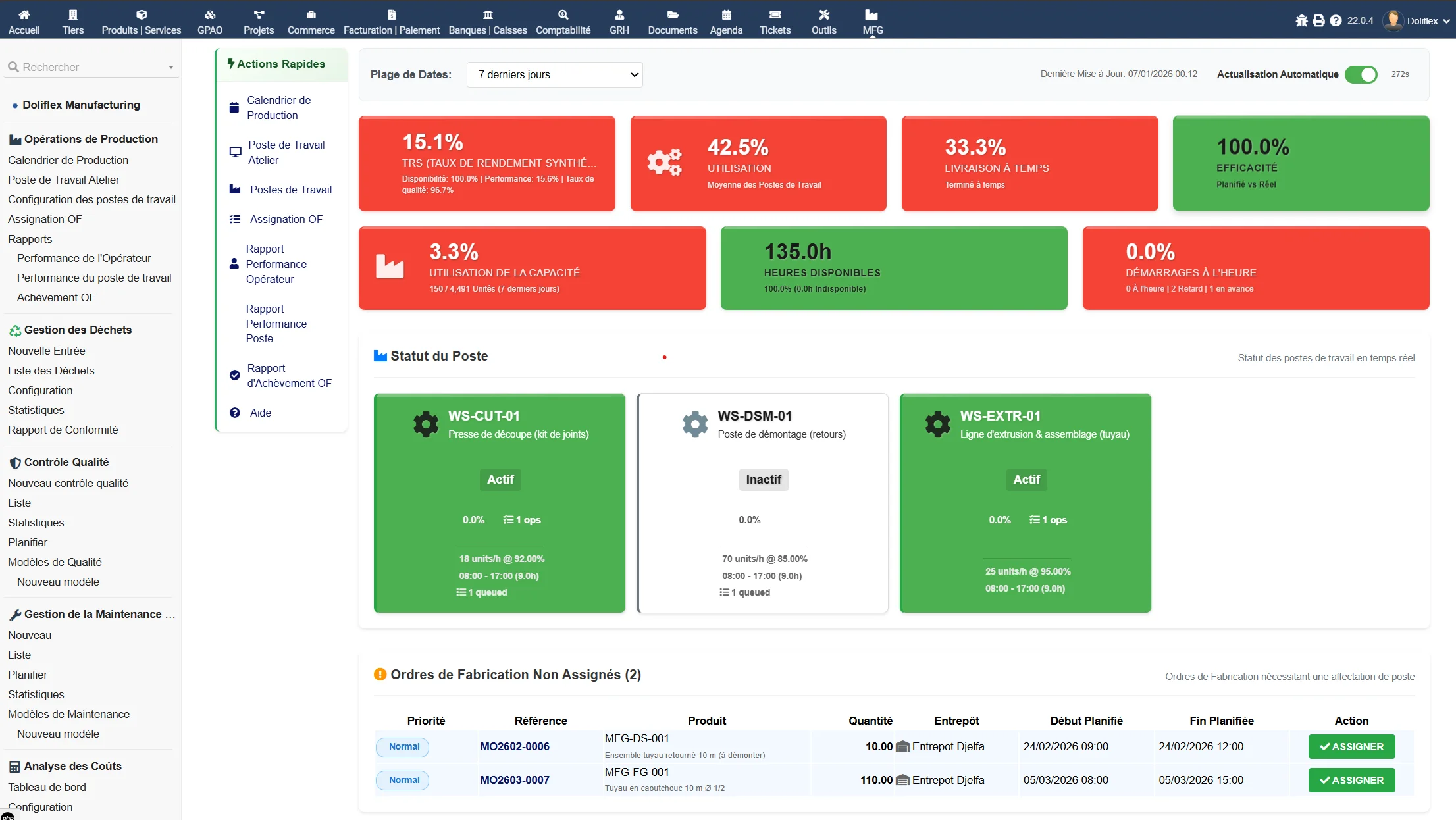

- Créer les postes de travail (machines)

- Définir vos postes (ex. Découpe, Assemblage, Presse, Conditionnement).

- Configurer le calendrier et les horaires (équipes/shift), et les indisponibilités (maintenance, pauses, arrêts planifiés).

- Renseigner la capacité (ex. unités/heure) et le taux d’efficacité cible.

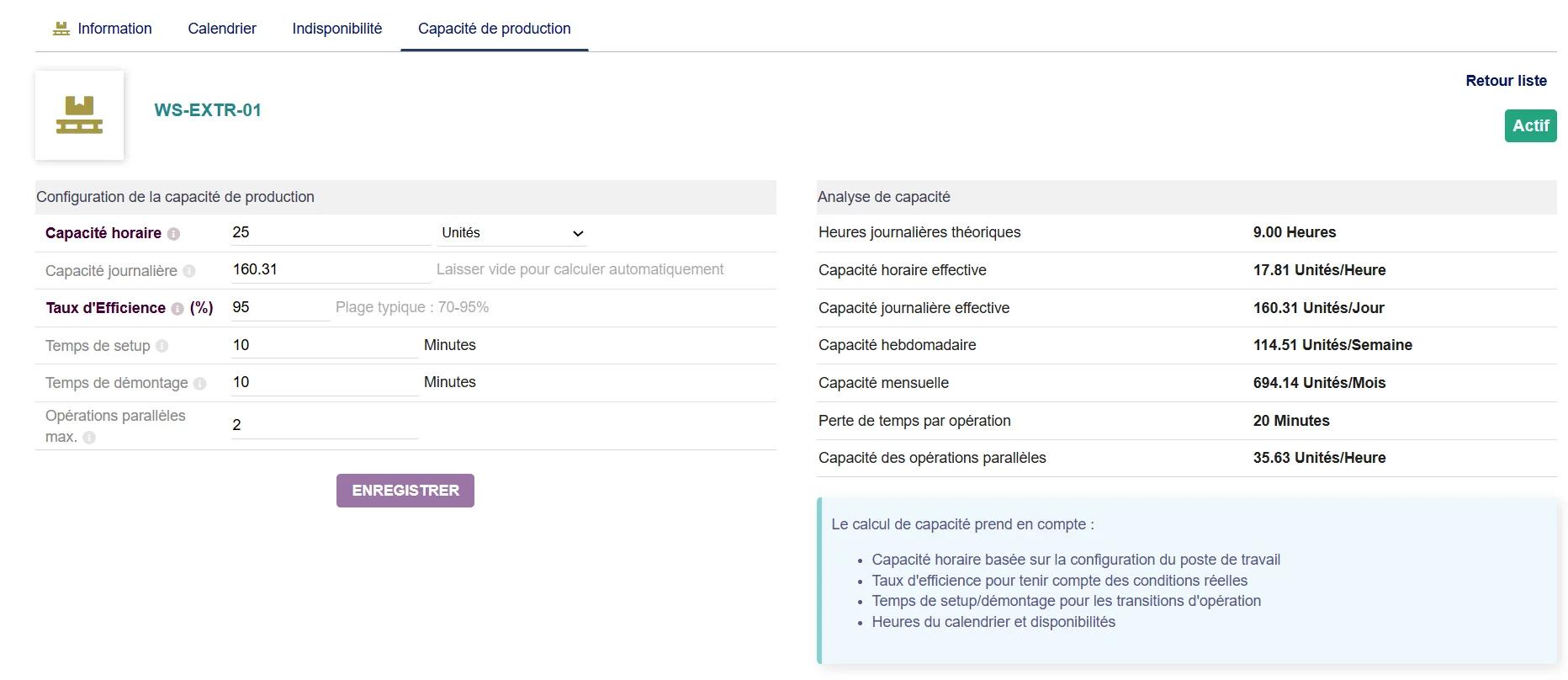

- Construire vos produits & nomenclatures (BOM)

- Définir le produit fini et ses composants (matières, semi-finis).

- S’assurer que la BOM reflète la réalité atelier (quantités, versions).

- Créer puis valider vos OF (Manufacturing Orders / MRP)

- Créer l’OF, vérifier dates planifiées (début/fin), quantité, entrepôt.

- Valider l’OF : c’est le point de départ opérationnel.

Une fois ces bases en place, le module Doliflex vous permet de passer du “plan” au “terrain” avec un flux continu.

Le flux “Opérations de Production (TRS/OEE)” (de l’OF à la sortie atelier)

1) Repérer les OF non assignés (et arrêter les pertes de temps)

Le tableau de bord liste les OF à traiter : quantité, dates planifiées, priorité (retard/urgent/haut/normal) et action d’assignation.

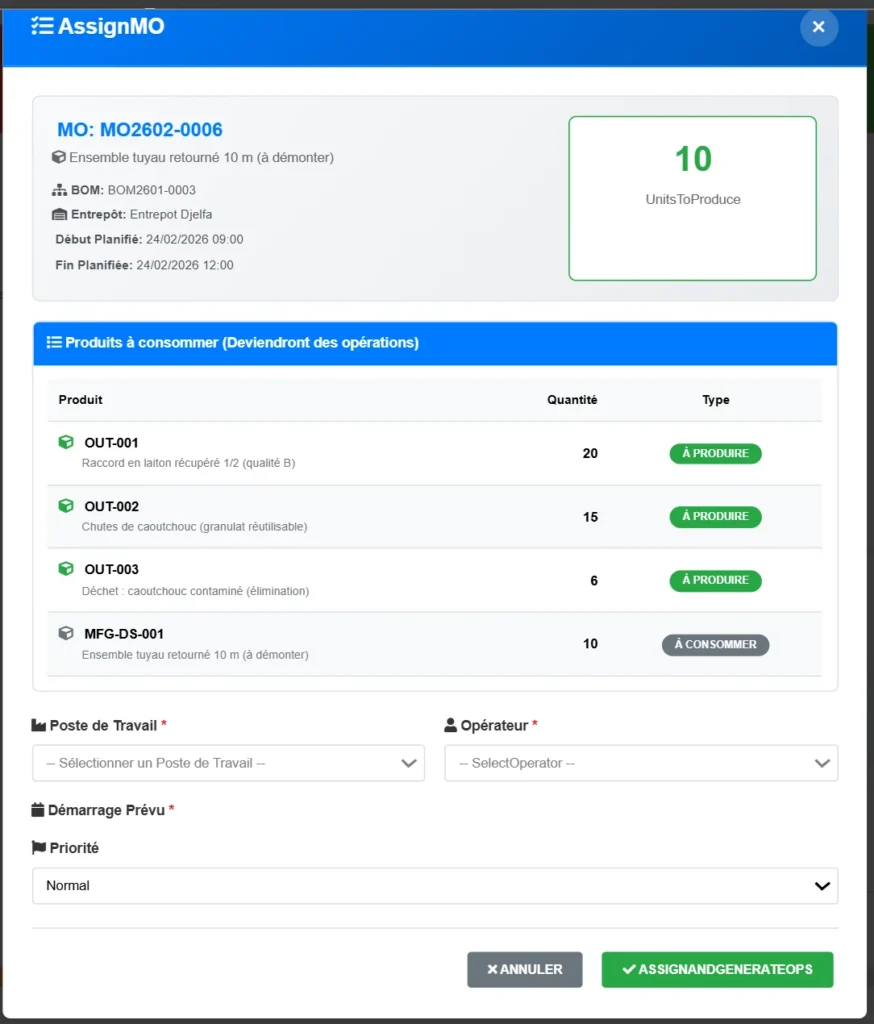

2) Affectation OF → poste → opérateur : lancement sans friction

Depuis le tableau de bord ou la page dédiée d’assignation, vous choisissez :

- Poste de travail

- Opérateur

- Date/heure de démarrage prévu

- Priorité

L’outil génère automatiquement l’opération de production associée à l’OF, pour qu’elle soit visible sur l’atelier.

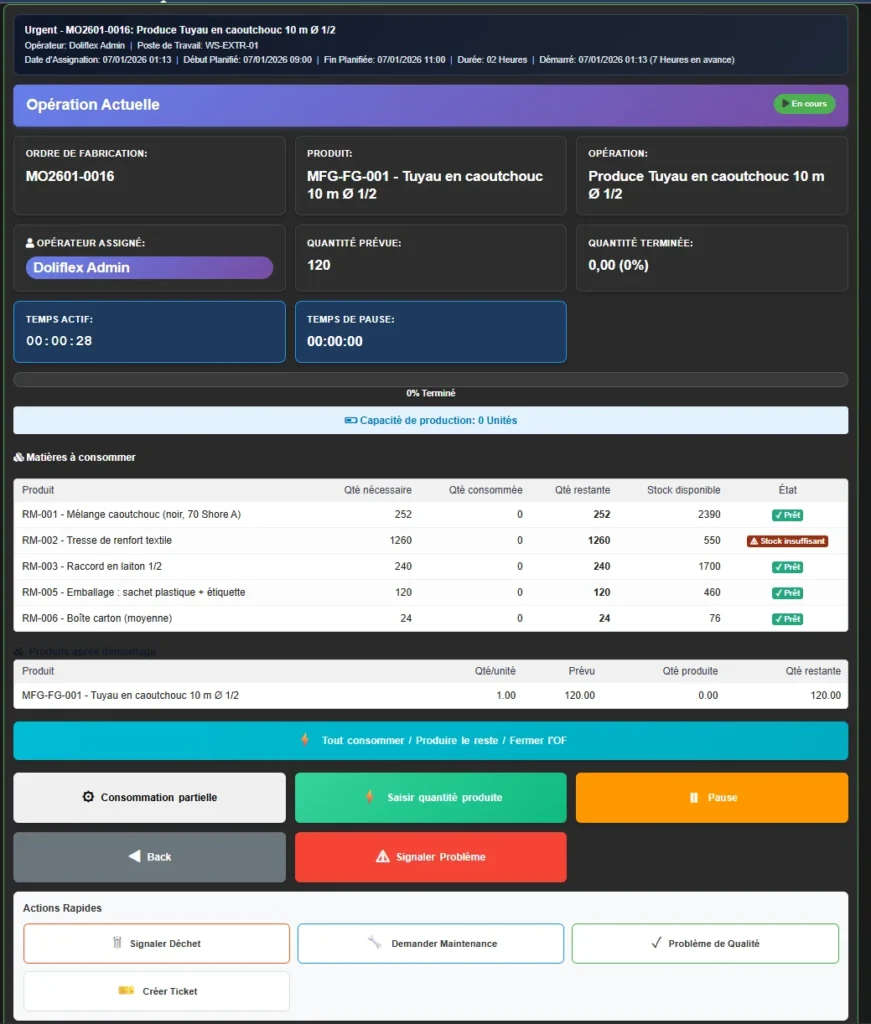

3) Exécuter l’opération au poste (interface atelier, optimisée tablette)

L’opérateur travaille depuis une interface “atelier” simple :

- Démarrer / mettre en pause / reprendre / terminer

- Voir la quantité prévue vs réalisée + barre de progression

- Suivre un chrono de temps actif et un chrono de pause

- Accéder à des actions rapides : déchets, maintenance, qualité, ticket

Dans l’interface atelier, l’opérateur peut déclarer en direct :

Ticket (incident, blocage, besoin outillage…)

Déchets (type, méthode d’élimination, quantité, notes, photo)

Problème qualité (demande/alerte)

Demande maintenance

Les KPI et cartes du tableau de bord

Le tableau de bord met en avant des indicateurs lisibles par un responsable de production :

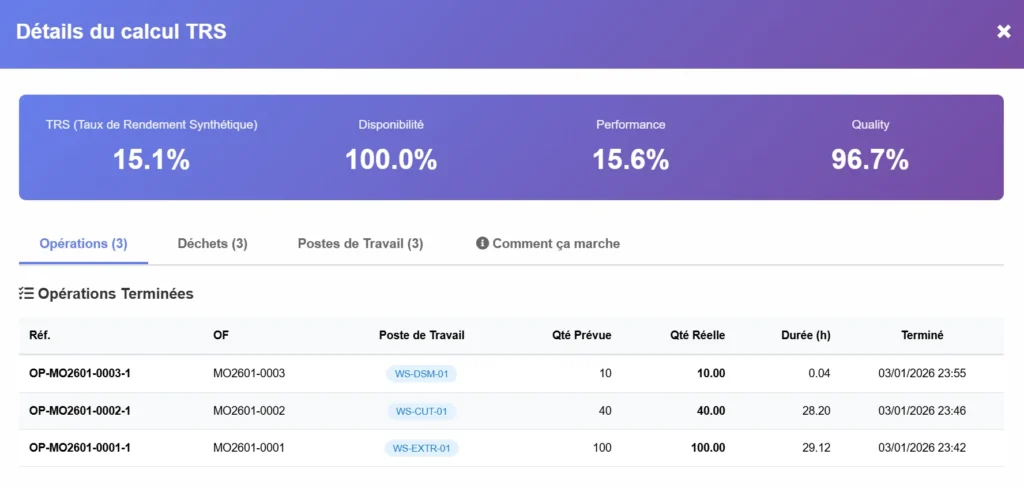

TRS / OEE (Taux de Rendement Synthétique)

Une lecture “santé machine + organisation” basée sur :

- Disponibilité (temps réellement disponible vs arrêts)

- Performance (rythme réel vs attendu)

- Qualité (bonnes unités vs défauts)

Pourquoi c’est utile : vous identifiez si le problème vient plutôt des arrêts, du rythme, ou de la qualité.

Utilisation

Mesure l’occupation moyenne des postes : si vos ressources sont sous-utilisées ou saturées.

Efficacité

Compare le prévu vs le réel (temps/quantité). Valeur ajoutée : savoir où l’atelier “perd” du temps, sans débats.

Livraison à temps

Pourcentage d’OF terminés dans les délais. Valeur ajoutée : relier production et promesse client.

Utilisation de capacité & Heures disponibles

Le module combine :

- capacité (unités/heure),

- calendrier (heures planifiées),

- indisponibilités (maintenance/arrêts),

pour estimer le potentiel réel et le comparer à la production réalisée.

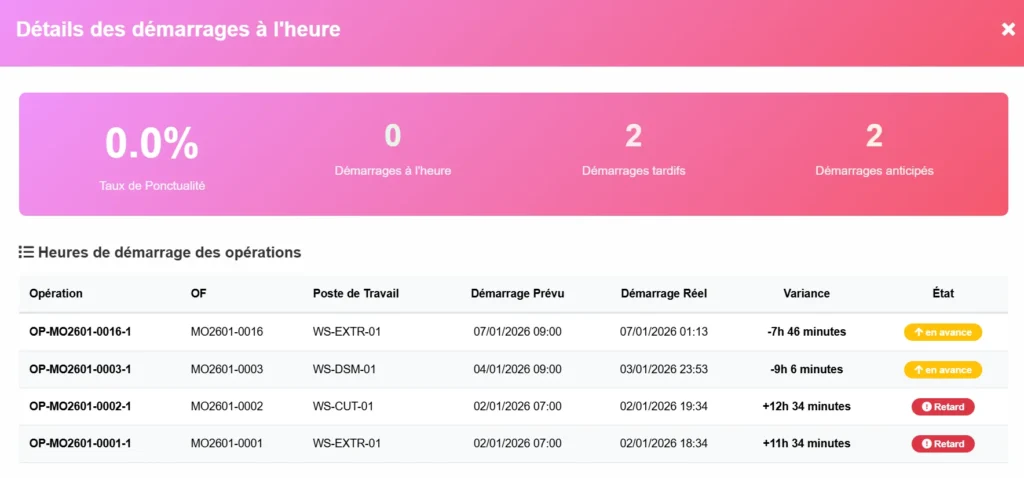

Ponctualité des démarrages (On-time starts)

Un “badge” de démarrages à l’heure / en retard / en avance. Valeur ajoutée : détecter les dérives d’ordonnancement et les problèmes de lancement.

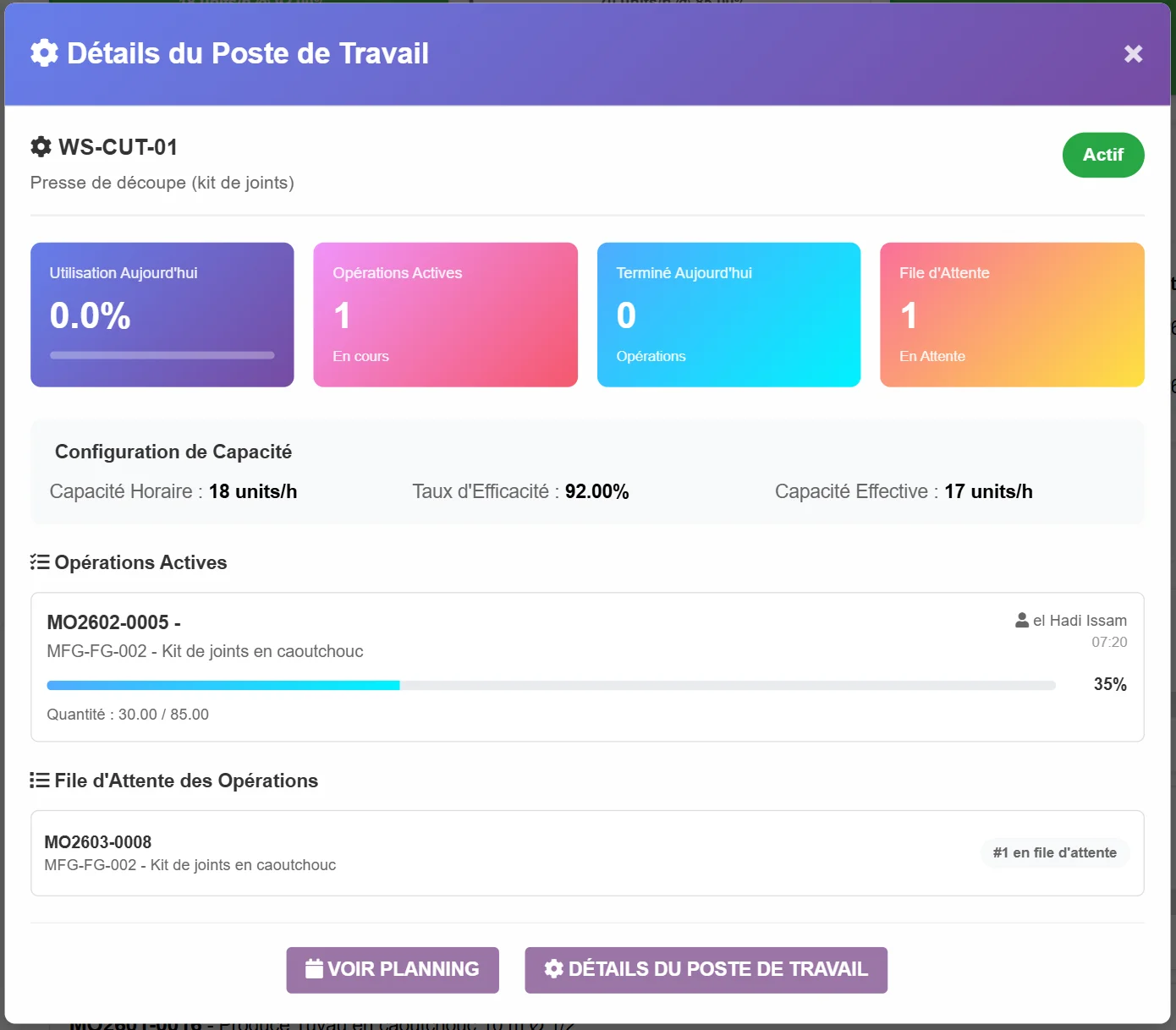

Statut des postes : l’atelier, poste par poste (temps réel)

Chaque poste apparaît comme une carte avec :

- statut (actif, maintenance, indisponible, idle),

- taux d’utilisation,

- nombre d’opérations en cours,

- capacité (unités/h + taux d’efficacité),

- horaires du jour (shift),

- file d’attente (opérations en attente),

- alertes d’indisponibilité imminente.

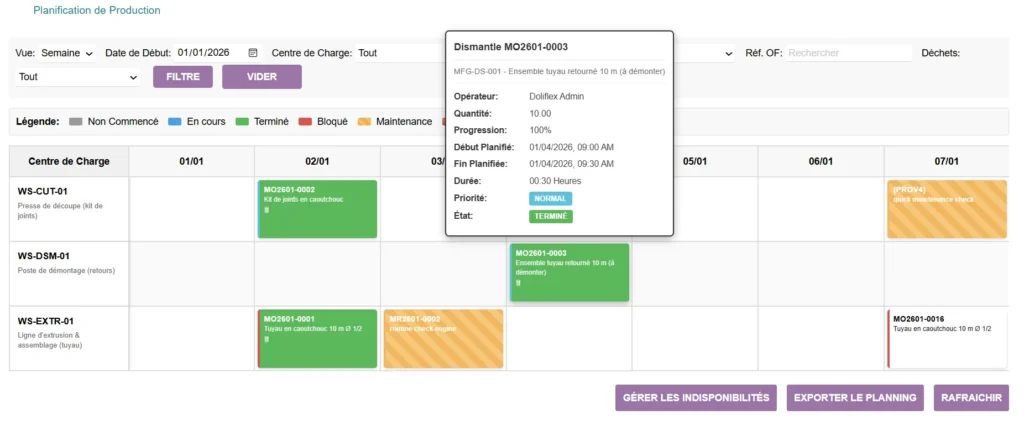

Planning de production (vue calendrier / timeline)

Une page planning permet de visualiser les opérations sur une ligne de temps :

- vue jour / semaine / mois,

- filtres (poste, statut, produit, référence OF),

- suivi de progression,

- repérage des opérations avec déchets (si activé).

- Drag & drop pour modifier le planning directement depuis le calendrier.

Pour qui, et dans quels cas ça change vraiment la donne ?

- PME industrielles qui veulent passer du suivi “papier/WhatsApp” à un vrai pilotage.

- Ateliers multi-postes avec retards récurrents et manque de visibilité.

- Production à la commande (OF) où la promesse délai est critique.

- Besoin de traçabilité : pauses, aléas, déchets, demandes maintenance/qualité.